Dans la conférence que j’ai préparée et donnée l’an passé sur le gaspillage comme source d’efficacité potentielle dans le rôle du Scrum Master, j’avais évoqué la notion de Standard Lean.

En ce beau mois de mars 2025, je reviens sur ce sujet avec Jean-Philippe Douet lors de l’un de nos KoKan Talks. Je vous en donne un aperçu ici car le sujet a tellement de ramification qu’il n’est pas possible de le traiter en une seule fois !

C’est quoi un standard Lean ?

Le standard est la description de la meilleure manière connue à l’instant donné de travailler sur un point précis. On parle du “Bon Geste”.

“On n’est pas payé pour faire, on est payé pour produire bon !”

Livre “Apprendre à apprendre avec Le Lean”

Si vous me suivez, vous avez compris en lisant cette définition qu’un standard ne va pas être quelque chose de figer . Au fur et à mesure qu’il va être testé, mis en œuvre, utilisé, les membres de l’équipe vont à coup sûr trouver de meilleures façons de faire !

La notion de standard inclut donc bien de manière intrinsèque le fait qu’il va évoluer.

Notez d’ailleurs un autre point clé : le standard est décrit par… les gens qui font ! Qui est, en effet, le mieux placé que les personnes qui font pour décrire la meilleure façon de travailler ?

Un standard est également rédigé de manière brève. Rappelez-vous qu’à la base, cette notion a été mise en place sur une chaine de production chez Toyota. Vous imaginez bien qu’un opérateur va un peu manquer de temps pour aller feuilleter une procédure de 127 pages planquée au fin fond d’un répertoire d’équipe que tout le monde a oublié 😉 #JamaisDansLaVraieVie

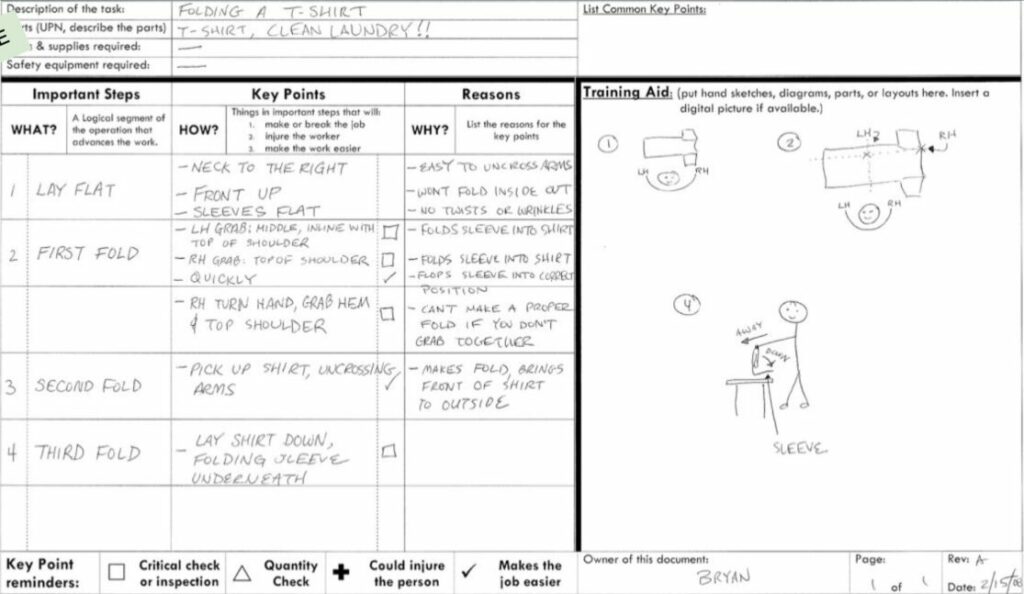

Donc un Standard, c’est une check-list, un dessin ou encore ceci :

C’est un outil qui doit aider l’équipe, pas lui nuire, la ralentir ou l’empêcher d’être efficace !

Pourquoi mettre un standard en place ?

Un standard n’apparait pas comme par magie, selon le bon vouloir d’un manager qui voudrait micro-manager la façon dont une action est réalisée, ou d’un ingénieur de bureau d’études qui n’irait pas sur le terrain.

Un standard est mis en place suite à la détection d’un problème par un équipier.

Un problème ?

Mais c’est quoi un problème ? Ce sujet dans le Lean est passionnant à mon sens. Car un problème est défini comme un écart MESURABLE de performance entre une situation souhaitée et la réalité.

Autant dire que nous sommes nombreux à ne pas avoir de problèmes mais plus des “soucis”.

D’ailleurs, selon W. Edwards Deming,

“Without data, you are just another person with an opinion.”

(“Sans données, vous n’êtes qu’une personne avec une opinion”).

On en connait tous un paquet et sans doute faisons-nous également partie de ces personnes avec des opinions !

Qui mesure vraiment des problèmes ? Je ne compte plus le nombre de fois où une équipe m’explique qu’elle a un problème car les utilisateurs ne passent pas par le système de ticketing de l’entreprise. Avec cette petite phrase justificatif “: ouais, mais tu comprends, on se rend des services”.

OK pour le service, mais ne me parlez pas d’un problème alors !

Pour vraiment détecter un problème, la seule solution dans beaucoup de cas est la suivante :

- demander aux équipiers de prendre un crayon et une feuille

- bâtonner.

Bâtonner car rien n’est mesuré.

Batônner le nombre de fois où vous êtes interrompu et que la demande aurait dû passer par le service de ticket. Trop simple sans doute. Car aucune équipe n’a encore accepté de relever ce défi visiblement insurmontable depuis plus de 6 mois que j’en parle (le travail à distance m’empêchant de réaliser moi-même ce relevé).

Je m’écarte du sujet…

Problème et standard

Quand un problème apparait, une équipe Lean va chercher à le résoudre. J’aurais l’occasion de reparler de la résolution de problème plus tard, cela mérite plusieurs articles… Et c’est suite à cette résolution de problème qu’un standard peut faire son apparition… ou pas ! Tout n’a pas besoin d’être standardisé…

Un beau moyen également de travailler sur les gaspillages Lean !

Le standard Lean pour apprendre

Le standard va alors permettre à chaque membre de l’équipe d’apprendre. Chacun va pouvoir apprendre la meilleure manière connue aujourd’hui de réaliser une action.

Plutôt que de garder les compétences silotées, d’avoir une multitude d'”experts” dans les équipes, le standard va clairement permettre de faire monter en compétences chaque membre de l’équipe, selon les besoins de l’équipe.

Ainsi l’équipe gagne en efficacité sur ce premier standard.

Le standard Lean pour la confiance

Imaginez également la facilité d’apprentissage pour un nouvel arrivant dans l’équipe. Le standard Lean lui permet de comprendre le “geste”, de le répéter, de vérifier par lui-même qu’il a réussi.

Il peut être autonome rapidement, après une présentation par un expert du geste, du standard.

C’est non seulement un gain de temps en terme de montée en compétences mais également une façon extrêmement intelligente d’alimenter la confiance des individus.

Le standard Lean pour s’améliorer

Comme je l’ai dit un peu plus tôt, le standard n’est pas figé. A force d’être utilisé, il peut être améliorer pour gagner en efficacité. Son usage va potentiellement faire apparaitre de nouveaux problèmes. Et l’équipe va plancher sur ces problèmes, pour trouver la nouvelle manière de faire au mieux à un nouvel instant donné.

Un standard évolue parce qu’une nouvelle personne entre dans l’équipe et apporte ses compétences ou encore sa “naïveté”. Il évolue suite à une nouvelle technologie ou un nouvel outil qui vient remettre en question sa pertinence. Il évolue parce que l’équipe a trouvé mieux pour être encore plus performante. Peut être même qu’une personne extérieure (à qui l’équipe a présenté son standard) pose une question qui vient changer la donne.

Bref, un standard n’est pas figé et donne encore la possibilité d’apprendre…

Quels standards mettre en place ?

Imaginez que la réputation d’un restaurant tienne à la mayonnaise qui y est servie. Le chef a ce petit tour de main bien particulier qui fait que les clients en raffolent. Et hop, un standard qui permet à toute la brigade de reproduire la magie des saveurs !

Dans le très bon livre blanc “Culture Kaizen” d’Octo, on peut découvrir comment les standards sont utilisés chez les consultants pour monter en compétences sur l’accompagnement Lean.

S’il existe un standard pour plier un t-shirt, je pense qu’en se posant quelques minutes, nos chères équipes agiles, quelque soit d’ailleurs leur activité, devraient trouver des applications possibles…

Le Bon Geste dans l’IT pourrait être :

- comment écrire une bonne User Story

- comment être sûre qu’un développeur est terminé

- comment être sûre que la mise en production se fait sans heurt quelque soit la personne qui s’en charge

- comment traiter de la meilleure manière les retours clients

- …

Sans avoir jamais parlé de “Standard”, on voit bien que certains concepts agiles s’en rapprochent. Sauf que… prend-on vraiment le temps d’expliciter factuellement ces éléments ?

Pour conclure, je citerai le livre “Apprendre à apprendre avec le Lean : accélérateur d’intelligence collective”

Le but du Lean n’est pas de dire aux gens quoi penser, mais de leur apprendre comment penser par eux-mêmes.

La notion de standard me semble donc être une première pierre à cet édifice d’apprentissage et d’amélioration continue.

Si vous avez 4 minutes de plus…

Ne manquez pas cette vidéo !

Céline

Coach agile depuis plusieurs années, je suis une ancienne développeuse (en ASP…), formatrice, chef de projet et Product Owner. J’ai grandi professionnellement au sein d’une start-up pendant 9 ans, j’y ai appris le sens du client, la priorisation, la perfomance et l’amélioration continue.

J’ai adoré découvrir l’agilité avec une équipe au top de l’efficacité, vraiment responsable et hyper prédictible. Comme quoi, ça existe ! Et c’était un plaisir d’en faire partie en tant que PO.

Aujourd’hui, j’aide, j’accompagne, je coache…les équipes sur ce chemin avec beaucoup de plaisir.

J’adore parler agilité à des collectifs hors IT et à titre perso. Et j’adore aussi donner des conférences au ton parfois un peu ironique.

Suivez-moi sur Linkedin !

Publié le 7 mars 2025